Ogrzewacze procesowe wykorzystuje się do podgrzewania mediów gazowych, ciekłych, par w procesach technologicznych w różnych gałęziach przemysłu, również tam, gdzie występują przestrzenie zagrożone wybuchem. W artykule omówiono podstawowe zagadnienia techn

Tomasz Dudek - Automatic Systems Engineering Sp. z o.o.

Ogrzewacze procesowe wykorzystuje się do podgrzewania mediów gazowych, ciekłych, par w procesach technologicznych w różnych gałęziach przemysłu, również tam, gdzie występują przestrzenie zagrożone wybuchem. W artykule omówiono podstawowe zagadnienia techniczne z zakresu wysoko wydajnych systemów grzejnictwa procesowego.

Przez ostatnie lata obserwuje się zmianę proporcji stosowania elektrycznych systemów grzewczych w stosunku do wymienników parowych oraz systemów gazowych używanych w grzejnictwie procesowym. Jest kilka czynników, które mają wpływ na wybór i zastosowanie elektrycznych ogrzewaczy w procesach technologicznych. Jednym z nich jest wzrost cen oraz niepewność dostaw nośników energii (np. gazu), kolejnym - problemy eksploatacyjne związane w wymiennikami parowymi, problemy związane z wytwarzaniem i ciągłością dostaw pary.

W przypadku elektrycznych systemów grzejnych, takich jak grzałki nurnikowe, wsadowe oraz kompletne systemy ogrzewania przepływowego, poprzez solidne wykonanie, czyli przez właściwy dobór odpowiednich materiałów konstrukcyjnych do danej aplikacji, uwzględniając atmosferę i środowisko pracy, uzyskuje się odpowiednią wytrzymałość równą lub dłuższą od czasu "życia" instalacji przemysłowej.

Drugim bardzo ważnym czynnikiem, w czasach automatyzacji procesów, jest możliwość precyzyjnego sterowania podgrzewaczami elektrycznymi, tzn. ustalania odpowiedniej mocy w zależności od warunków temperaturowych procesu, czyli tzw. płynnej regulacji mocy.

System regulacji temperaturowej reaguje i ustala moc grzałek odpowiednio do zmian parametrów procesu na skutek zmiany prędkości przepływu medium lub do zmian temperatury medium wpływającego do systemu grzewczego.

Łatwość sterowania i taka "płynność" nadążania za zmianami procesu jest możliwa tylko w elektrycznych systemach grzewczych, przez co zdecydowanie wyprzedzają konkurencyjne systemy grzewcze. Jest to oczywiście spowodowane dostępnością i ciągłym rozwojem urządzeń automatyki, w tym również szeroką ofertą regulatorów PID, jak i również rozwojem urządzeń energoelektronicznych, układów tyrystorowych wykorzystywanych do płynnej regulacji mocy oraz termostatów, czujników PT100 i termopar.

Drugim bardzo ważnym czynnikiem jest szybka reakcja systemu w przypadku zdarzeń awaryjnych, np. zaniku przepływu czy zapchania się instalacji. Przy właściwej konfiguracji systemu, popartej wcześniejszą analizą zdarzeń, system jest zabezpieczony przed ewentualnym uszkodzeniem, niepowodującym tym samym negatywnego oddziaływania na pozostałą część instalacji. Wszelkie parametry mogą być nadzorowane i zmieniane bezpośrednio przez system nadrzędny, jak DCS.

Taki system ma wiele zalet eksploatacyjnych, zapewnia komfort pracy i przede wszystkim poprzez pełną informację o temperaturach i szybką reakcję systemu uzyskujemy większe bezpieczeństwo. Ma to duże znaczenie szczególnie, gdy system jest eksploatowany w strefach zagrożonych wybuchem.

Dobór systemu

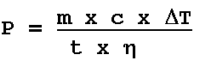

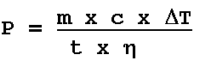

Dla właściwego doboru elektrycznego systemu grzewczego do procesu technologicznego należy znać kilka danych medium oraz parametrów procesu. Wstępnie moc potrzebną do ogrzania danego medium można oszacować na podstawie poniższego wzoru.

P - moc [kW]

m - masa medium do ogrzania [kg]

c - ciepło właściwe medium [kJ/kg]

DT - różnica temperatur [K]

t - wymagany czas podgrzania [s]

h - współczynnik bezpieczeństwa

Ze wzoru wynika moc potrzebna do podgrzania medium zarówno w urządzeniach zamkniętych, takich jak np. zbiorniki, jak i również w układach przepływowych.

Dobór mocy do właściwości medium

Następnie moc całkowitą odnosi się do właściwości medium. Każde medium, szczególnie półprodukty w zakładach petrochemicznych i chemicznych, można "zepsuć", przegrzewając je, przez co tracą swoje właściwości fizykochemiczne i nie nadają się do dalszej produkcji. Sytuacja taka ma oczywiście swój wymiar ekonomiczny, gdyż powoduje straty finansowe dla danego przedsiębiorstwa.

Dlatego też, aby do tego nie doszło, ważne jest określenie mocy powierzchniowej elementu grzejnego wyrażonego w W/cm2, w zależności od gęstości medium i temperatury, do jakiej ma być podgrzany, np. 5 W/cm2 woda, 1,5 W/cm2 olej o małej gęstości w temperaturze do 100°C. Ma to oczywiście wpływ na konstrukcję i wielkość elementów grzejnych, ponieważ każde zmniejszenie wartości mocy powierzchniowej powoduje zwiększenie gabarytów podgrzewacza, a przez to również i ceny.

W strefach zagrożonych wybuchem

Odrębnym zagadnieniem jest eksploatacja urządzeń grzejnych w strefach zagrożonych wybuchem. W tym wypadku należy dodatkowo określić klasę temperaturową lub dopasować urządzenie do istniejącej klasy temperaturowej, co niejednokrotnie komplikuje sytuację, powodując najczęściej dalsze zwiększenie wymiarów urządzenia, bowiem dla tej samej mocy inne gabaryty ma ogrzewacz dla klasy temperaturowej T1, T2... T6.

Taka sytuacja wymusza indywidualne projektowanie urządzenia/systemu dla danej aplikacji, gdyż w ogrzewnictwie procesowym, zwłaszcza w układach dynamicznych, należy uwzględnić wiele zmiennych czynników oraz poznać specyfikę procesu. Znajomość zmian temperaturowych w procesie i właściwości medium w danej temperaturze umożliwia, co jest bardzo ważne, dobór właściwego materiału na elementy grzejne, które mają kontakt ze środowiskiem pracy.

W zależności od agresywności medium, od jego wpływu na wywoływanie korozji, dobiera się odpowiedni materiał. Są to najczęściej różnego rodzaju stale - od tych typowych 1.4301 poprzez 14541, 1.4571 - do rozwiązań z elementami grzejnymi pokrytymi teflonem PTFE. W związku z powyższym rzadko zdarza się dobór ogrzewacza procesowego bezpośrednio z katalogu - raczej analiza, dobór, obliczenia, projekt, znalezienie indywidualnego rozwiązania dla konkretnego przypadku.

Wieloletnia praktyka wdrożeniowa Działu Grzewczego ASE potwierdza, iż takie wsparcie wdrożeniowe pozwala uniknąć błędów projektowych, oszczędzić czas i zapewnić optymalne parametry eksploatacyjne systemu.

Konstrukcja

Elementy grzejne wykorzystywane w elektrycznych ogrzewaczach mogą mieć dwa różne wykonania. Pierwszy sposób to wykonanie elementu grzejnego w postaci rurki, drugi sposób to tzw. wsadowy.

Rurkowe elementy grzejne są wykonane z odpowiednio dobranej stali o średnicach od 6.5, 8.5, 11.5, 16 mm i długości do 7500 mm. Wewnątrz rurki umieszcza się element rezystancyjny - drut oporowy o rezystancji dobranej odpowiednio do napięcia i mocy.

Następnie, w specjalnych "suchych" komorach, rurki wypełnia się tlenkiem magnezu MgO i kompresuje się tak, aby na całej ciągłości elementu struktura była jednorodna. Tlenek magnezu posiada bardzo dobre właściwości dielektryczne - wartość mierzonej rezystancji > 32 GW, oraz dużą odporność temperaturową, dlatego też jest powszechnie stosowany w systemach grzewczych wysokotemperaturowych. Elementy grzejne są spawane do kołnierza, który również jest dobrany odpowiednio do ciśnień zgodnie z obowiązującymi normami.

Konstrukcja taka jest szczególnie długotrwała i wytrzymała; ma na to wpływ trwała, stabilna w czasie wysoka wartość rezystancji izolacji, nawet w wysokich temperaturach, oraz dobór odpowiednich materiałów na powłoki zewnętrzne i dostosowanie do obciążeń powierzchniowych.

Gwarantuje to wyeliminowanie przepalenia się poszczególnych grzałek. Elementy te mogą być wykorzystane do ogrzewania różnego rodzaju gazów, powietrza oraz cieczy.

Elementy wsadowe

Drugim rozwiązaniem jest zastosowanie elementów wsadowych. Wykonuje się rury o średnicy 18, 21, 31,5 lub 32 mm, wewnątrz których umieszcza się element grzejny w postaci wyjmowanego wsadu. Wsad taki jest wykonany z ceramicznego izolatora, na którym są umieszczone druty (spirale) oporowe wytwarzające ciepło. Elementy te posiadają maks. długość 6500 mm. Wszystkie urządzenia przechodzą test napięciowy 7,5 kV, rezystancja izolacji wynosi > 32 GW.

Elementy mają tę niewątpliwą zaletę, że można dokonywać wymiany uszkodzonego wsadu grzejnego na obiekcie bez konieczności opróżniania zbiornika, wymiennika i odkręcania kołnierzy. Pewnym ograniczeniem jest mniejsza moc powierzchniowa, jaką można dopuścić na elemencie grzejnym (2,5-3 W/cm2), co eliminuje wykorzystanie tego typu grzałek w niektórych zastosowaniach.

Niemiecka firma Schniewindt, która jest producentem i globalnym dostawcą elektrycznych urządzeń grzewczych, oferuje powyższe urządzenia w wykonaniu przeciwwybuchowym, współpracując i certyfikując swoje produkty w niemieckim instytucie PTB. Urządzenia te są dostosowane do pracy w strefie zagrożonej wybuchem 1 i 2, posiadając cechę EEx "de","d" lub "e" IIC dla klas temperaturowych od T1 do T5, potwierdzone certyfikatem ATEX.

Grzałki elektryczne do grzejnictwa procesowego

Grzałki elektryczne są elementami składowymi ogrzewaczy procesowych, elektrycznych wymienników ciepła, które z powodzeniem zastępują wymienniki parowe i piece gazowe. Przy właściwym doborze materiałów przewyższają trwałością konkurencyjne systemy grzewcze oraz nie wymagają części zamiennych.

Zdecydowanie przewyższają inne systemy możliwościami zastosowania pełnej automatyki, ustalania i osiągania precyzyjnej temperatury na wyjściu systemu. Charakteryzują się również mniejszą bezwładnością, czyli natychmiastową reakcją systemu na zmiany temperatur i sytuacje awaryjne występujące w procesie.

Typowe zastosowanie elektrycznych ogrzewaczy procesowych to wymienniki ciepła w układach zamkniętych dla olejów termicznych różnych odmian (w zależności od producenta), które podgrzewają inne produkty w procesie technologicznym.

Doskonale sprawdzają się w podgrzewaniu przepływowym takich mediów, jak azot, mazut, ług, wodór. Sprawdzają się również jako ogrzewacze w suszarniach przemysłowych lub osuszaniu gazów z wilgoci.

Tomasz Dudek - Dyrektor Działu Grzewczego w firmie ASE,

e-mail: [email protected]

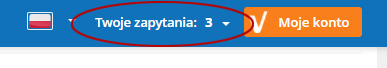

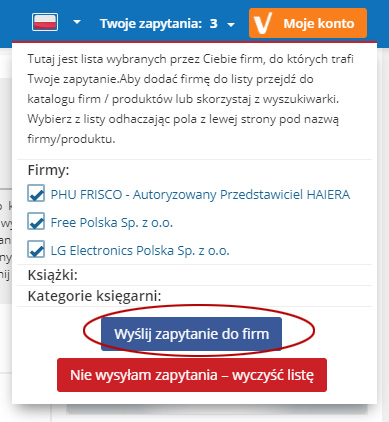

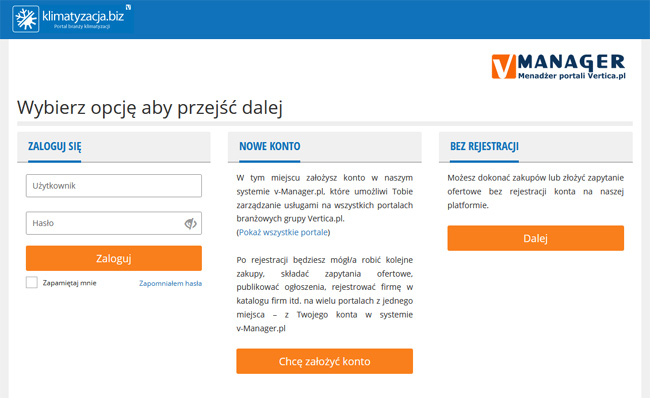

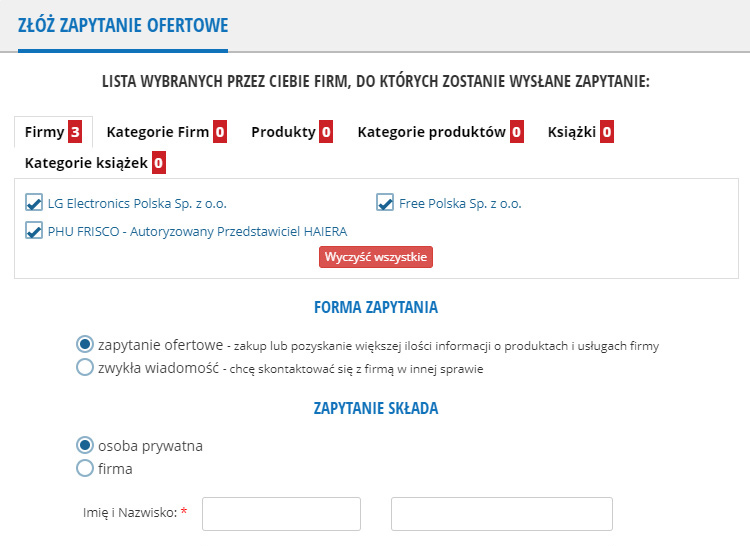

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.